A medida que los productos electrónicos continúan evolucionando hacia la miniaturización y la integración de alta densidad, el empaque de matriz de rejilla de bolas (BGA) se ha convertido en la forma de empaque central para dispositivos como teléfonos inteligentes y sistemas aeroespaciales debido a su capacidad para lograr conexiones de alta densidad de pines de E/S. Aunque las uniones de soldadura entre BGA y las placas de circuito impreso (PCB) son de tamaño pequeño (con diámetros que suelen oscilar entre 0,3 y 0,8 mm), son nodos cruciales que mantienen la conducción de señales eléctricas y la estabilidad de la estructura mecánica. Su calidad determina directamente la fiabilidad a largo plazo de los dispositivos electrónicos. Por lo tanto, el análisis de corte de PCBA se ha convertido en el método principal para inspeccionar la calidad de las uniones de soldadura BGA.

Este análisis se centra en detectar los siguientes tres tipos de indicadores:

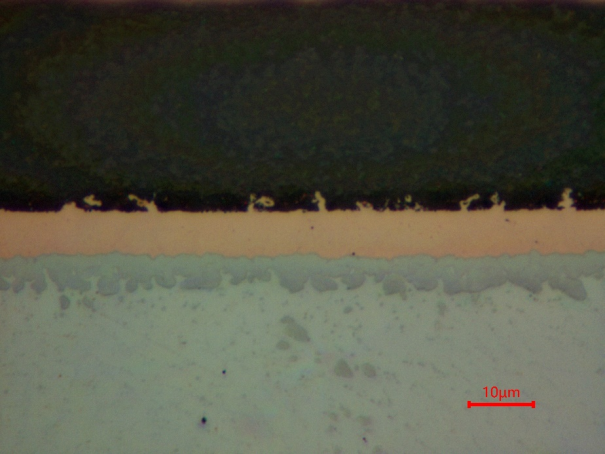

- Capa IMC: Generalmente, el espesor es de 2 a 5 µm. Una capa demasiado gruesa puede provocar grietas por ciclos térmicos y una capa discontinua puede tener riesgo de desprendimiento;

- Huecos en las juntas de soldadura: Causado por una evaporación insuficiente del flujo, con una proporción superior al 15%, reducirá la conducción de calor y la capacidad de carga, o provocará la interrupción de la señal;

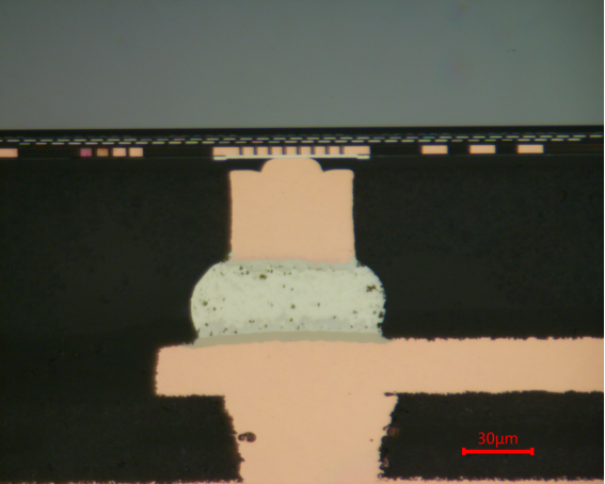

- Grietas en la interfaz: Activados por estrés térmico/mecánico, cortarán la corriente y son una causa importante de congelamiento de equipos y fallas fatales.

El análisis de corte de PCBA puede rastrear con precisión la calidad de las uniones de soldadura y se utiliza no solo para la detección de producción en masa sino también para ayudar en la localización de fallas, y sirve como soporte central para garantizar la funcionalidad y la integridad de los dispositivos electrónicos.

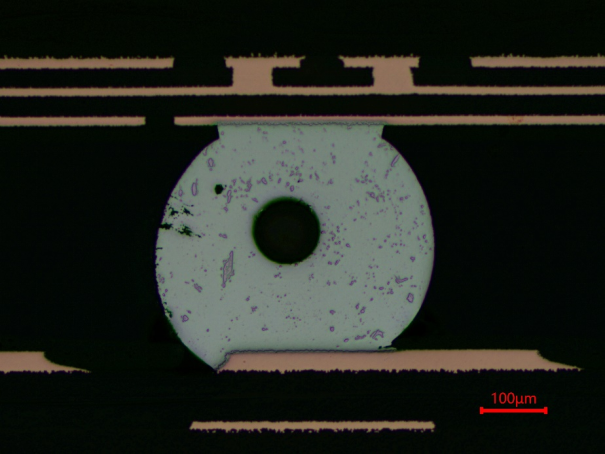

A continuación se muestra un ejemplo de un plan de preparación de muestras BGA para una junta de soldadura de aproximadamente 80 μm de tamaño. Consulte el siguiente plan para su referencia:

1️⃣: Utilice papel de lija metalográfico P1200 para pulir hasta el borde de la posición objetivo.

2️⃣: Utilice papel de lija metalográfico P2000 para pulir hasta la posición objetivo.

3️⃣ : Usar Paño de pulido SC-JP y líquido de pulido de diamante de 3 μm para pulir.

4️⃣: uso Paño de pulido ET-JP y líquido de pulido de diamante de 1 μm para pulir.

5️⃣: uso Paño de pulido ZN-ZP y líquido de pulido de sílice de 50 nanómetros SO-A439 para el pulido final.

中文简体

中文简体 英语

英语 西班牙语

西班牙语 德语

德语

.jpg?imageView2/2/w/400/format/jpg/q/75)

.jpg?imageView2/2/w/400/format/jpg/q/75)