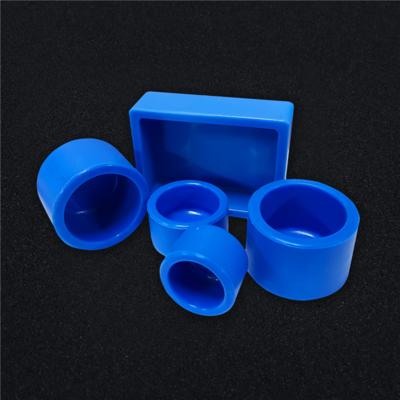

Los consumibles de montaje en caliente se dividen principalmente en dos categorías: resinas termoestables y resinas termoplásticas. Las resinas termoestables experimentan reacciones químicas de polimerización de reticulación bajo calentamiento y presión para formar estructuras solidificadas irreversibles. Tomando la resina fenólica como ejemplo, tiene las características de bajo costo, diversos colores y tiempo de curado corto, que es muy adecuado para la preparación rápida de muestras y múltiples experimentos de comparación de muestras. Su estructura después del curado es estable y puede soportar efectivamente la muestra para evitar la deformación o el daño durante la derivación y pulido posterior.

La resina epoxi también es una resina termoestable. Tiene capacidades de retención y adhesión de bordes, y puede proporcionar una buena protección y soporte para los bordes de recubrimientos o muestras de precisión. Además, la resina epoxi tiene una buena resistencia a la corrosión a agentes y solventes corrosivos fuertes, así como agentes corrosivos calentados, lo que puede garantizar la estabilidad de las muestras en entornos complejos.

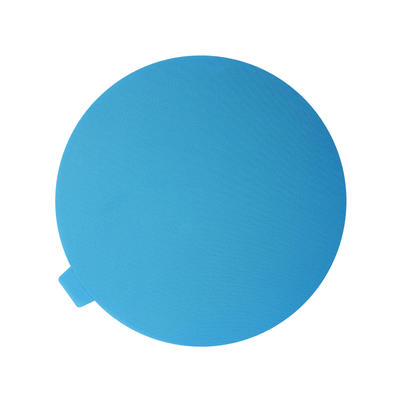

Las resinas termoplásticas solo sufren cambios físicos, suavizándose gradualmente y derritiéndose a altas temperaturas, y endureciendo cuando se enfrían. Acrílico (resina acrílica) es una resina termoplástica común. El pegamento acrílico sin relleno tiene transparencia y puede observar bien el estado de la muestra. Sin embargo, su dureza es relativamente baja y su tasa de contracción es promedio. Las características de la resina termoplástica lo hacen adecuado para muestras sensibles a la presión, y se pueden evitar daños a la muestra durante el proceso de calentamiento y ablandamiento.

Universal Resin utiliza rellenos de refuerzo convencionales, tiene una buena reología, dureza moderada y es relativamente económico. Es la resina de montaje caliente más utilizada. Puede satisfacer las necesidades de montaje de la mayoría de las muestras convencionales, proporcionar soporte y protección básicos para las muestras y garantizar el progreso suave del proceso de preparación de la muestra.

El relleno de refuerzo de la resina que presenta el borde es una fibra mineral más dura y resistente al desgaste con alta dureza y buena resistencia al desgaste. Al moler y pulir con muestras más duras, se puede lograr una mejor eliminación síncrona del material, evitando efectivamente el fenómeno de redondeo del borde y garantizando la precisión de la observación enfocada a la misma profundidad de campo. Sin embargo, la reología de esta resina es relativamente pobre, y se requiere una mayor presión para lograr un relleno estricto durante el montaje, y generalmente se requiere una máquina de montaje hidráulico para completar la operación.

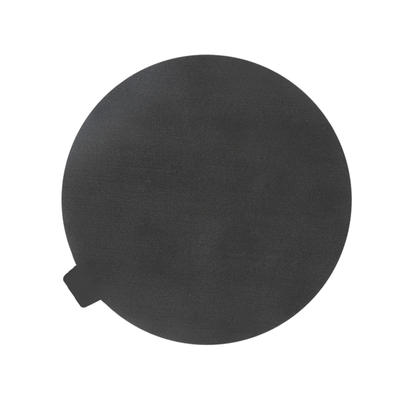

Las resinas funcionales están diseñadas para necesidades especiales, como conductividad y transparencia. Los materiales conductores de montaje en caliente (negro) contienen rellenos de grafito y tienen conductividad. Se utilizan principalmente en áreas que requieren alta conductividad, como el escaneo de microscopios electrónicos. Durante la prueba de barrido de microscopio electrónico, puede garantizar que la muestra casi no tenga pérdida de voltaje (menos del 0.5%), lo que proporciona una garantía para un análisis preciso de microestructura. Los materiales transparentes de montaje en caliente (como los rellenos inorgánicos acrílicos) son convenientes para observar el estado de muestra y son adecuados para escenas que requieren transparencia de muestra.

Los consumibles de montaje en caliente pueden envolver firmemente las muestras pequeñas de forma irregular y difíciles de tomar para formar un todo estable. En el proceso de molienda y pulido posterior, los consumibles pueden evitar efectivamente que el borde de la muestra se agrieta y caiga, evite que la muestra sea perturbada por factores externos y garantizar la integridad de la muestra y la retención de la estructura original.

Los diferentes tipos de consumibles de montaje en caliente tienen diferentes tasas de contracción y dureza. Elegir los consumibles correctos puede controlar los cambios de tamaño durante el proceso de preparación de la muestra, asegurando que el tamaño de la muestra montada sea estable y cumpla con los requisitos de análisis. Por ejemplo, la resina epoxi tiene una tasa de contracción muy baja, lo que puede garantizar que el tamaño de la muestra cambie muy poco después del montaje, proporcionando una base confiable para la medición precisa del tamaño y el análisis de microestructura.

Los materiales de montaje en caliente de preservación de borde y las resinas epoxi con buena capacidad de retención de borde pueden proteger efectivamente el borde de la muestra durante la molienda y el pulido para evitar el biseo o el daño al borde. Esto es crucial para observar las características microestructurales de la muestra y puede garantizar la precisión y confiabilidad de los resultados de observación.

Los consumibles de montaje caliente tienen una buena estabilidad química y son resistentes a los ácidos generales/álcalis/sales/aceites minerales y alcoholes de bajo grado. Durante la preparación de la muestra y el análisis posterior, puede evitar efectivamente que la muestra sea corroída por sustancias químicas, garantizar que la composición química y la microestructura de la muestra no cambien y garanticen la precisión de los resultados del análisis.

Puntos clave para consumibles de montaje en caliente

Antes del montaje en caliente, la muestra debe limpiarse a fondo para eliminar la suciedad y el aceite en la superficie de la muestra. Se puede limpiar con solventes como agua DI, alcohol o acetona, y se puede usar la limpieza ultrasónica si es necesario. Después de la limpieza, seque la muestra para asegurarse de que la superficie de la muestra esté limpia y seca para mejorar la resistencia de la unión entre el consumible y la muestra.

Según diferentes tipos de Consumibles de montaje en caliente , establecen parámetros razonablemente como presión de montaje, temperatura y tiempo. Por ejemplo, para los materiales de montaje de resina fenólica rojo, blanco, negro y verde, la presión de montaje es generalmente de 30 ± 5MPa, la temperatura de montaje es de 135 ± 5 ℃, el tiempo de montaje es de 10-15 minutos y el tiempo de enfriamiento es de 10 minutos. Para los materiales de montaje en caliente transparente, la temperatura de montaje debe aumentar a 170 ± 5 ℃, y el tiempo de montaje se extiende a 15-20 minutos. La configuración de parámetros precisa puede garantizar que los consumibles estén completamente curados y formen una estructura de montaje estable.

Una vez que se completa el montaje, use un agente demoldeo adecuado para el desmoldeamiento para asegurarse de que la muestra se pueda eliminar suavemente del molde mientras evita el daño a la muestra y al molde. Para algunos materiales especiales de montaje en caliente, como materiales de montaje epoxi muy duros, se recomienda utilizar un agente especial de Demolding y Demold de acuerdo con el método operativo correcto.

中文简体

中文简体 英语

英语 西班牙语

西班牙语 德语

德语

.png?imageView2/2/w/400/format/jpg/q/75)

.jpg?imageView2/2/w/400/format/jpg/q/75)